零件内部的微裂纹在零件使用过程中会随着载荷和变形而不断变化,最终发展为宏观裂纹,造成零件损坏,甚至引发灾难性事故。因此,检测零件内部裂纹缺陷,研究零件在服役过程中内部裂纹缺陷的演变规律,对于保证零件质量具有重要意义。

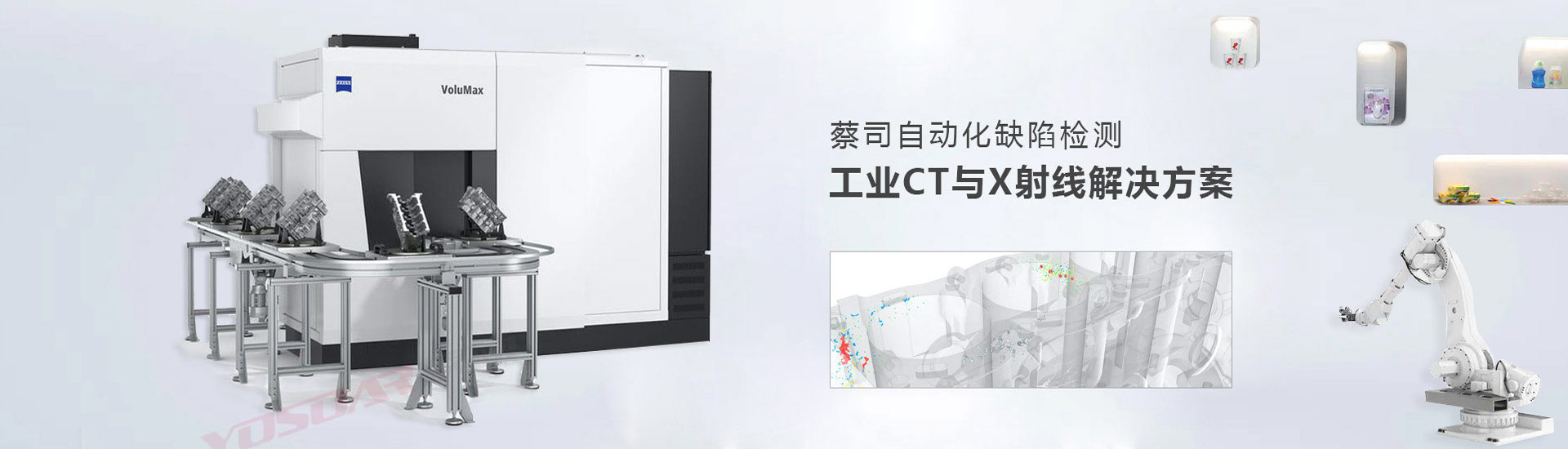

目前,国内外学者利用磐石工业CT成像技术,从不同方向对内部裂纹缺陷的演化规律和传播机制进行了大量研究。

BUFFIERE 等。早在1990年代,欧洲同步辐射实验室(ESRF)的CT设备就对碳化硅颗粒增强铝基复合材料的疲劳裂纹扩展行为进行了分析,并标出了微米级裂纹分布。通过图像重建得到三维裂纹体,并测量初始裂纹成核角。

SCHILLING等进一步论证了采用工业CT断层成像技术观测裂纹等缺陷的可行性。

PENUMADU 等。利用高分辨率CT设备找出碳纤维增强复合材料裂纹产生的原因,利用OCTOPUS软件对图像进行处理,并选择滤波反投影方法实现裂纹缺陷的三维重建。

重庆大学多年来致力于工业CT扫描图像重建算法的改进以及该技术在材料领域的推广应用。

根据裂纹不同阶段的尺度差异,提出裂纹萌生、扩展至断裂的全过程分为微观微观裂纹、CT级裂纹和宏观裂纹三个阶段。是基于工业CT设备对裂纹的更科学研究。分类。

西北工业大学在利用磐石蔡司工业CT技术检测裂纹扩展行为方面进行了更深入的探索,提出了一种基于CT图像密度场的疲劳短裂纹群扩展行为监测方法。采用自主研发的CT Framework系统实现裂纹扩展。群组的三维可视化。